En esta nueva entrada de blog os comentamos las funciones de los reductores de velocidad y las diferencias principales entre los distintos tipos, para facilitar la correcta selección del equipo necesario.

Los reductores son mecanismos utilizados para reducir las revoluciones por minuto de los motores eléctricos, ya que en la mayoría de los procesos industriales las velocidades de los motores son demasiado altas. Mediante el montaje de un reductor conseguimos un número menor de rpm de salida, sin disminuir significativamente la potencia y aumentando el par de salida.

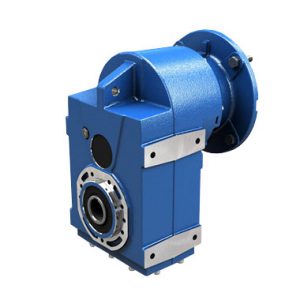

Un reductor de velocidad es un sistema de transmisión caracterizado porque su velocidad de salida es menor que la de entrada. Dicho procedimiento se consigue porque están diseñados de engranajes, con orificios dentados y medidas diferentes en fundición de cada tamaño y relación de transmisión.

Los reductores son una alternativa diferente a los variadores de velocidad y a los sistemas de cadenas y poleas, aunque en casos de necesidad de una velocidad inferior a 900rpm son la alternativa más exitosa, mientras que los convertidores implican un coste elevado, los sistemas de cadenas o poleas son poco eficientes.

Proporcionan precisión tanto en la velocidad como en la potencia transmitida.

Incrementan la eficiencia en la transmisión de la potencia suministrada por el motor.

Reducen los costes en el mantenimiento al aportar mayor seguridad en la transmisión.

Para seleccionar adecuadamente una unidad de reducción debe tenerse en cuenta la siguiente información básica:

Información del motor: Potencia, número de polos, frecuencia y tensión de alimentación.

Ambiente de la instalación y grado de protección del entorno de trabajo, en función de la humedad, temperatura, suciedad, corrosión…

Velocidad en RPM de entrada y de salida de reductor.

Par máximo/medio necesarios.

Duración de servicio horas/día.

Número de arranques por hora.

Tipo de carga: uniforme, con choque, continua, dis-continua, etc.

Tipo de acople entre el motor eléctrico y reductor: directo, mediante acoplamiento, correa, cadena… Tanto del eje de entrada como el de salida.

Posición del eje de salida: horizontal, vertical, etc.

Para calcular correctamente el factor de potencia, debe multiplicarse la potencia requerida por la máquina a accionar por el Factor de servicio (Fs) y el resultado deberá ser igual o mayor a la potencia requerida para que el factor de potencia sea el adecuado.

El FS viene determiando en las tablas de selección de reductores, según cada tamaño y potencia máxima recomendada para condiciones de trabajo estándar.

Para condiciones especiales como altas frecuencias de arranque-parada o de inversiones de marcha en el motor, alta humedad o temperatura ambiente y construcciones o aplicaciones especiales, es conveniente tener en cuenta del factor servicio a la hora de terminar la potencia a gestionar por el reductor.

Se define tornillo sin fin a un dispositivo que transmite movimiento entre ejes que son perpendiculares entre sí, mediante un “tornillo” (dentado helicoidal) y un engranaje cicular denominado “corona”.

Estos reductores se utilizan generalmente en prensas, laminadoras, cadenas de montaje, maquinaria de explotación minera, sierras circulares, fresadoras y máquinas de corte, ascensores y escaleras mecánicas entre otras, gracias a su tamaño compacto y a la no reversibilidad del movimiento en algunos tamaños y relaciones, son adaptables a numerosas aplicaciones.

Estos reductores están compuestos por un engranaje pequeño, o piñón, que embola en un engranaje más grande, esta unión de engranajes determina la velocidad de rotación, siendo diferente en cada caso según el tamaño de los engranajes y los números de dientes.

Las ventajas que ofrecen los reductores de engranajes son el tamaño compacto, el gran rendimiento energético y el escaso tiempo operacional y de mantenimiento que necesitan.

Según la posición de los engranajes de entrada y de salida se clasifican de la siguiente manera:

Donde la posición los engranajes de entrada de salida están alineados, se utilizan cuando se requiere transmitir el movimiento de un eje a otro paralelo y cercano.

Son utilizados con éxito en numerosos sectores, desde el sector alimentario, industria fotovoltaica, sistemas de compuertas, etc.

Con engranajes ortogonales, los ejes están posicionados formando un ángulo de 90º.

Los podemos encontrar en aquellas aplicaciones donde el reductor sinfín corona no puede dar el factor de servicio deseado, como por ejemplo ciertas cintas transportadoras donde la carga a transportar requieren un mayor esfuerzo, industria eléctrica, construcción, etc.

Reductor ortogonal con entrada y salida paralelas.

Son reductores que se sirven de los motores para realizar la reducción de velocidad óptima, el eje del motor y del reductor están en planos paralelos.

El eje de salida va en trayectoria pendular a la entrada.

Motorización de cintas transportadoras, así como para sistemas rotativos tipo elevadores de husillo, mezcladores, trituradores y todas aquellas maquinas donde sea posible un montaje pendular y donde sea necesaria la transmisión por correa entre motor y reductor.

El reductor planetario está compuesto por tres elementos: un engranaje central y múltiples engranajes denominados satélites situados alrededor del eje central y una corona interna.

El eje de entrada se encuentra conectado con el engranaje central, el cual trasmite movimiento rotacional a los engranajes planetarios, estos a la vez rotan sobre la corona interna del reductor, transmitiendo movimiento al eje de salida del reductor.

Gracias a las elevadas relaciones y pares de salida que ofrecen son una opción en aplicaciones que requieren bajas velocidades con partes de potencia elevados.

En definitiva, aunque el coste de adquisición suele ser el factor principal a la hora de la elección de compra, recomendamos comprobar bien los factores de consumo, las necesidades de la aplicación, la confiabilidad del proceso, los tiempos operativos y toda la información posible del proceso productivo, con el fin de optimizar la selección del reductor que mejor se adapte a la aplicación/proyecto, para que a la larga el importe ahorrado pueda ser mayor que el generado.

No duden en contactarnos para la correcta eleción del equipo adecuado a cada necesidad, nuestro departamento comercial y técnico estarán encantados de asesorarles.